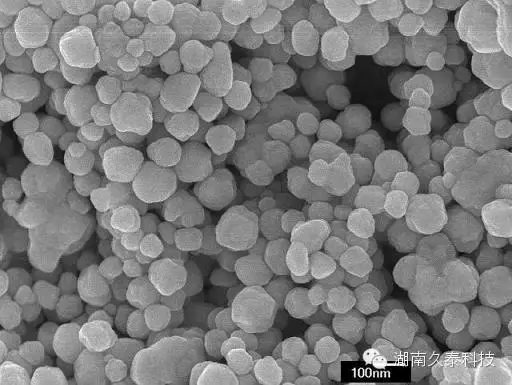

一種納米材料的結(jié)構(gòu)圖

1���、化學(xué)沉淀法:

沉淀法主要包括共沉淀法、均勻沉淀法�、多元醇為介質(zhì)的沉淀法、沉淀轉(zhuǎn)化化�����、直接沉淀法等�。

共沉淀法

在含有多種陽離子的溶液中加入沉淀劑,使金屬離子完全沉淀的方法稱為共沉淀法共沉淀法.可制備BaTiO3、PbTiO3等PZT系電子陶瓷及ZrO2等粉體.與傳統(tǒng)的固相反應(yīng)法相比�,共沉淀法可避免引入對(duì)材料性能不利的有害雜質(zhì),生成的粉末具有較高的化學(xué)均勻性�,粒度較細(xì),顆粒尺寸分布較窄且具有一定形貌 �����。

均勻沉淀法

在溶液中加入某種能緩慢生成沉淀劑的物質(zhì)�����,使溶液中的沉淀均勻出現(xiàn)�����,稱為均勻沉淀法本法克服了由外部向溶液中直接加入沉淀劑而造成水熱合成反應(yīng)釜沉淀劑的局部不均勻性 本法多數(shù)在金屬鹽溶液中采用尿素?zé)岱纸馍沙恋韯㎞H4OH���,促使沉淀均勻生成制備的粉體有Al、Zr�、Fe、Sn的氫氧化物[12-17]及Nd2(CO3)3等���。

多元醇沉淀法

許多無機(jī)化合物可溶于多元醇�,由于多元醇具有較高的沸點(diǎn),可大于100°C���,因此可用高溫強(qiáng)制水解反應(yīng)制備納米顆粒[20]例如Zn(HAC)2·2H2O溶于一縮二乙醇(DEG)���,于100-220°C 下強(qiáng)制水解可制得單分散球形ZnO納米粒子又如使酸化的FeCl3—乙二醇—水體系強(qiáng)制水解可制得均勻的Fe(III)氧化物膠粒。

沉淀轉(zhuǎn)化法

本法依據(jù)化合物之間溶解度的不同�����,通過改變沉淀轉(zhuǎn)化劑的濃度�����、轉(zhuǎn)化溫度以及表面活性劑來控制顆粒生長和防止顆粒團(tuán)聚例如:以Cu(NO3)2·3H2ONi(NO3)2·6H2O為原料�����,分別以Na2CO3�����、NaC2O4為沉淀劑�,加入一定量表面活性劑,加熱攪拌�����,分別以NaC2O3、NaOH為沉淀轉(zhuǎn)化劑�,可制得CuO、Ni(OH)2�、NiO超細(xì)粉末。該法工藝流程短�,操作簡(jiǎn)便,但制備的化合物僅局限于少數(shù)金屬氧化物和氫氧化物���。

2�����、化學(xué)還原法

水溶液還原法

采用水合肼�、葡萄糖�����、硼氫化鈉(鉀)等還原劑�,在水溶液中制備超細(xì)金屬粉末或非晶合金粉末���,并利用高分子保護(hù)PVP阻止顆炷團(tuán)聚及減小晶粒尺寸�����。用水溶液還原法以KBH4作還原劑制得Fe-Co-B(10-100nm)���、Fe-B(400nm)�����、Ni-P非晶合金�����。溶液還原法優(yōu)點(diǎn)是獲得的粒子分散性好�����,顆粒形狀基本呈球形�,過程也可控制�����。

多元醇還原法

最近�����,多元醇還原法已被發(fā)展于合成細(xì)的金屬粒子Cu[33]、Ni�����、Co[34]�、Pd、Ag該工藝主要利用金屬鹽可溶于或懸浮于乙二醇(EG)�����、一縮二乙二醇(DEG)等醇中���,當(dāng)加熱到醇的沸點(diǎn)時(shí)�����,與多元醇發(fā)生還原反應(yīng)���,生成金屬沉淀物,通過控制反應(yīng)溫度或引入外界成核劑���,可得到納米級(jí)粒子�����。

氣相還原法

本法也是制備微粉的常用方法例如�����,用15%H2-85%Ar還原金屬復(fù)合氧化物制備出粒徑小于35nm的CuRh���,g-Ni0.33Fe0.66等。

碳熱還原法

碳熱還原法的基本原理是以炭黑���、SiO2為原料���,在高溫爐內(nèi)氮?dú)獗Wo(hù)下,進(jìn)行碳熱還原反應(yīng)獲得微粉���,通過控制其工藝條件可獲得不同產(chǎn)物目前研究較多的是Si3N4���、SiC粉體及SiC- Si3N4復(fù)合粉體的制備。

3�����、溶膠-凝膠法

溶膠-凝膠法廣泛應(yīng)用于金屬氧化物納米粒子的制備�����。前驅(qū)物用金屬醇鹽或非醇鹽均可方法實(shí)質(zhì)是前驅(qū)物在一定條件下水解成溶膠,再制成凝膠���,經(jīng)干燥納米材料熱處理后制得所需納米粒子�。在制備氧化物時(shí)���,復(fù)合醇鹽常被用作前驅(qū)物在Ti或其它醇鹽的乙醇溶液中�����,以醇鹽或其它鹽引入第二種金屬離子(如Ba���、Pb、Al)�,可制得復(fù)合氧化物,如粒徑小于15nm的BaTiO3���,粒徑小于100nm的PbTiO3���、粒徑在80-300nm的AlTiO5。 溶膠-凝膠法可以大大降低合成溫度,制(BaPb)TiO3用固相反應(yīng)需1000°C左右�����,易使組分Pb揮發(fā)用溶膠-凝膠技術(shù)溫度較低�,粉末表面積為50m2/g�����,粒徑尺寸控制在納米級(jí)�����。 用無機(jī)鹽作原料�,價(jià)格相對(duì)便宜。如以硅溶膠和炭黑為原料合成高純b·SiC粉末�����,降低了反應(yīng)ag2s 水熱合成溫度�,產(chǎn)物粒徑在100-200nm,比以Si(OC2H5)4�、C6H5Si(OC2H5)3為原料制備的SiC粉末成本低。以SnCl4·5H2O水解制備出粒徑為2-3nm SnO2粉體�����。

4、水熱法

水熱法是在高壓釜里的高溫���、高壓反應(yīng)環(huán)境中�����,采用水作為反應(yīng)介質(zhì)�����,使得通常難溶或不溶的物質(zhì)溶解�,反應(yīng)還可進(jìn)行重結(jié)晶水熱技術(shù)具有兩個(gè)特點(diǎn)���,一是其相對(duì)低的溫度���,二是在封閉容器中進(jìn)行,避免了組分揮發(fā)���。水熱條件下粉體的制備有水熱結(jié)晶法�����、水熱合成法���、水熱分解法�����、水熱脫水法�����、水熱氧化法、水熱還原法等近年來還發(fā)展出電化學(xué)熱法以及微波水熱合成法前者將水熱法與電場(chǎng)相結(jié)合�,而后者用微波加熱水熱反應(yīng)體系與一般濕化學(xué)法相比較,水熱法可直接得到分散且結(jié)晶良好的粉體�����,不需作高溫灼燒處理�,避免了可能形成的粉體硬團(tuán)聚。水熱過程中通過實(shí)驗(yàn)條件的調(diào)節(jié)控制納米顆粒的晶體結(jié)構(gòu)�����、結(jié)晶形態(tài)與晶粒純度�����。例如利用金屬Ti粉能溶解于H2O2的堿性溶液生成Ti的過氧化物溶劑(TiO42-)的性質(zhì),在不同的介質(zhì)中進(jìn)行水熱處理�����,可制備出不同晶型�����、九種形狀的TiO2納米粉�����。

5�����、溶劑熱合成法

用有機(jī)溶劑代替水作介質(zhì)�,采用類似水熱合成的原理制備納米微粉非水溶劑代替水,不僅擴(kuò)大了水熱技術(shù)的應(yīng)用范圍���,而且能夠?qū)崿F(xiàn)通常條件下無法實(shí)現(xiàn)的反應(yīng)���,包括制備具有亞穩(wěn)態(tài)結(jié)構(gòu)的材料.

6���、熱分解法

在間硝基苯甲酸稀土配合物的熱分解中,由于含有NO2基團(tuán)�����,其分解反應(yīng)極為迅速���,使產(chǎn)物粒子來不及長大���,得到納米微粉。

7�、微乳液法

微乳液通常是有表面活性劑���、助表面活性劑(通常為醇類)���、油類(通常為碳?xì)浠衔?組成的透明的、各向同性的熱力學(xué)穩(wěn)定體系微乳液中�,微小的“水池”為表面活性劑和助表面活性劑所構(gòu)成的單分子層包圍成的微乳顆粒,其大小在幾至幾十個(gè)納米間���,這些微小的“水池”彼此分離�,就是“微反應(yīng)器”它擁有很大的界面,有利于化學(xué)反應(yīng)[82,83]這顯然是制備納米材料的又一有效技術(shù)�����。與其它化學(xué)法相比�,微乳法制備的粒子不易聚結(jié),大小可控�����,分散性好�����。

8�、高溫燃燒合成法

利用外部提供必要的能量誘發(fā)高放熱化學(xué)反應(yīng),體系局部發(fā)生反應(yīng)形成化學(xué)反應(yīng)前沿(燃燒波)�,化學(xué)反應(yīng)在自身放出熱量的支持下快速進(jìn)行,燃燒波蔓延整個(gè)體系反應(yīng)熱使前驅(qū)物快速分解���,導(dǎo)致大量氣體放出�,避免了前驅(qū)物因熔融而粘連�,減小了產(chǎn)物的粒徑。

9���、電解法

此法包括水溶液電解和熔鹽電解兩種用此法可制得很多用通常方法不能制備或難以制備的金屬超微粉���,尤其是負(fù)電性很大的金屬粉末還可制備氧化物超微粉采用加有機(jī)溶劑于電解液中的滾筒陰極電解法�����,制備出金屬超微粉滾筒置于兩液相交界處���,跨于兩液相之中當(dāng)滾筒在水溶液中時(shí),金屬在其上面析出�,而轉(zhuǎn)動(dòng)到有機(jī)液中時(shí),金屬析出停止�,而且已析出之金屬被有機(jī)溶液涂覆當(dāng)再轉(zhuǎn)動(dòng)到水溶液中時(shí),又有金屬析出���,但此次析出之金屬與上次析出之金屬間因有機(jī)膜阻隔而不能聯(lián)結(jié)在一起,僅以超微粉體形式析出用這種方法得到的粉末純度高�,粒徑細(xì)�����,而且成本低���,適于擴(kuò)大和工業(yè)生產(chǎn).